فهرست مطالب

گرمایش القایی فرآیندی است که برای اتصال، سخت یا نرم کردن فلزات یا سایر مواد رسانا استفاده میشود. برای بسیاری از فرآیندهای تولیدی مدرن، گرمایش القایی، ترکیب جذابی از سرعت، پایداری و کنترل را به ارمغان میآورد.

اصول اولیه گرمایش القایی از دهه 1920 کشف و در تولید بکارگرفته شد. در طول جنگ جهانی دوم، این فناوری بهسرعت توسعه یافت تا پاسخگوی نیازهای اضطراری دوران جنگ باشد و بهعنوان فرآیندی سریع و قابل اطمینان توانست قطعات فلزی موتورها را مقاوم سازد. اخیراً تمرکز بر تکنیکهای تولید ناب و تأکید بر ارتقاء کنترل کیفی منجر به درک مجدد اهمیت فناوری القایی در کنار توسعه کنترل دقیق تمامی منابع توان القایی حالت جامد گردیده است.

شکل 1. تاریخ کشف و بکارگیری گرمایش القایی

چه چیزی این روش گرم کردن را منحصربهفرد میکند؟ در متداولترین روشهای گرم کردن، مشعل یا شعله آزاد مستقیماً برروی قطعه فلزی اعمال میشود. اما در گرمایش القایی، در واقع گرما با گردش جریانات الکتریکی، درون قطعه القاء میشود.

گرمایش القایی متکی بر ویژگیهای منحصربهفرد انرژی فرکانس رادیویی (RF) میباشد، که بخشی از طیف الکترومغناطیس زیر انرژی میکروموج و مادون قرمز است.

به دلیل اینکه گرما از طریق امواجِ الکترومغناطیس به جسم انتقال مییابند، خود قطعه هرگز در ارتباط مستقیم با شعله نخواهد بود، و خود القاگر گرم نمیشود (شکل زیر)، و هیچ آلودگی برای جسم ایجاد نخواهد شد. این فرآیند پس از تنظیم مناسب، قابلیت تکرار و کنترل خواهد داشت.

چگونگی کارکرد گرمایش القایی

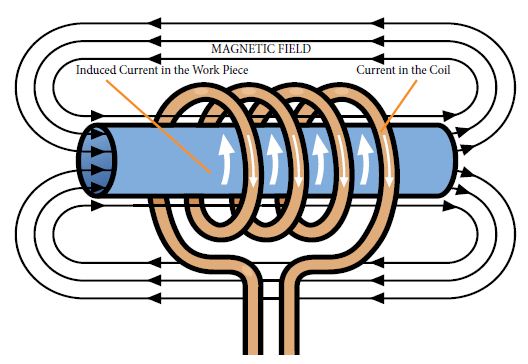

گرمایش القایی دقیقاً چگونه کار میکند؟ این فرآیند به درک اولیه ما درباره اصول الکتریسیته کمک میکند. وقتی جریان الکتریکی جایگزین بر اولیه ترانسفورماتور اعمال میشود، یک میدان مغناطیسی جایگزین ساخته میشود. طبق قانون فارادی، اگر ثانویه ترانسفورماتور در میدان مغناطیسی قرار بگیرد، جریان الکتریکی القاء خواهد شد.

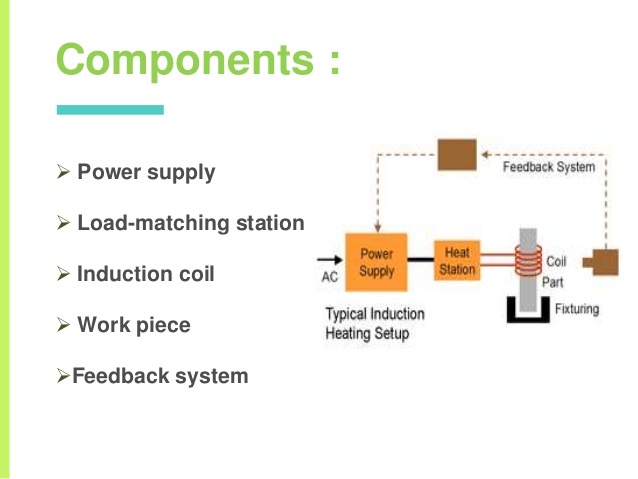

در بستر اولیه گرمایش القایی که در شکل 2 نشان داده شده، منبع توان RF در حالت جامد، یک جریان AC را از طریق القاگر (اغلب سیم پیچ مسی) انتقال میدهد، و قطعه گرمشده (قطعه کار) داخل القاگر قرار دارد.

القاگر بهعنوان اولیه ترانسفورماتور عمل میکند و قطعه گرم شده یک ثانویه اتصال کوتاهشده میشود. وقتی قطعه فلزی درون القاگر قرار دارد و وارد میدان مغناطیسی میشود، جریانهای گردابی در حال گردش درون قطعه القاء میشوند.

همانطور که در شکل 3 نشان داده شده، این جریانهای گردابی در برابر مقاومت الکتریکی فلز به جریان افتاده، و بدون هرگونه تماس مستقیم بین قطعه و القاء کننده، گرمای موضعی و دقیق تولید میکنند. این گرمایش با هر دو بخش مغناطیسی و غیر مغناطیسی رخ داده، و اغلب به آن “اثر ژول” گفته میشود که به قانون اول ژول-یک فرمول علمی بیانگر رابطه بین گرمای تولید شده توسط جریان الکتریکی عبوری از یک رسانا- ارشاره دارد.

ثانیا، گرمای اضافی در قطعات مغناطیسی از طریق هیسترزیس (پسماند)- اصطکاک داخلی ایجادشده هنگام عبور قطعات مغناطیسی از القاءکننده- تولید میشود. مواد مغناطیسی بهطور طبیعی نسبت به تغییر سریع میدانهای مغناطیسی درون القاء کننده، مقاومت الکتریکی نشان میدهند. این مقاومت اصطکاک داخلی را تولید میکند که به نوبه خود گرما تولید خواهد کرد.

در فرآیند گرم کردن مواد، در واقع هیچ تماسی بین القاگر و قطعه وجود ندارد. همچنین هیچ گاز احتراقی وجود ندارد. موادی که قرار است گرم شوند، میتوانند در بستری جدا و مستقل از منبع توان، غرق در یک مایع، پوشش یافته توسط مواد مستقل، در اتمسفر گازی یا حتی در خلأ، وجود داشته باشند.

عوامل مهم در افزایش بهرهوری کوره القایی

بهرهوری سیستم گرمایش القایی برای کاربرد خاص، به چند عامل زیر بستگی دارد:

ویژگیهای خود قطعه، طراحی القاء کننده، ظرفیت منبع توان، و مقدار تغییر دمای مورد نیاز برای آن کاربرد.

ویژگیهای قطعه:

فلزی یا پلاستیکی

اول، گرمایش القایی مستقیماً تنها با مواد رسانا، بهطور معمول فلزات، کار میکند. پلاستیک و سایر مواد غیر رسانا اغلب بهصورت غیرمستقیم گرم میشوند؛ یعنی ابتدا گیرنده فلزی رسانا گرم میشود و گرما را به مواد غیر رسانا انتقال میدهد.

مغناطیسی یا غیر مغناطیسی

گرم کردن مواد مغناطیسی آسانتر است. علاوه بر گرم شدن القایی توسط جریانات گردابی، مواد مغناطیسی از طریق اثر هیسترزیس (که توضیح دادیم) نیز گرم میشوند. این اثر در دمای بالای نقطه “کوری” – دمایی که در آن مواد مغناطیسی ویژگیهای مغناطیسی خود را از دست میدهند- ایجاد میشود. مقاومت نسبی مواد مغناطیسی براساس مقیاس نفوذپذیری 100 تا 500 اندازهگیری میشود. درحالیکه مواد غیر مغناطیسی نفوذپذیری 1 دارند و مواد مغناطیسی میتوانند نفوذپذیری به بزرگی 500 داشته باشند.

ضخیم یا نازک

در مواد رسانا، بیش از 85% اثر گرم کردن در سطح پوسته قطعه رخ میدهد؛ شدت گرم کردن با افزایش فاصله از سطح، کاهش مییابد. بنابراین قطعات کوچک یا نازک سریعتر از قطعات بزرگ ضخیم گرم میشوند، بهخصوص اگر گرم کردن کامل قطعات بزرگتر مورد نظر باشد.

تحقیقات رابطهای را بین فرکانس جریان جایگزین و عمق نفوذ گرمایش نشان دادهاند؛ هرچه فرکانس بالاتر باشد، عمق نفوذ گرمایش در قطعه کمتر میشود. فرکانس 100 تا 400kHz گرمای با انرژی نسبتاً زیادی تولید میکند که برای گرم کردن سریع قطعات کوچک یا سطح/پوسته قطعات بزرگ مناسب هستند. فرکانسهای پایینتر از 5 تا 30kHz برای گرم کردن عمیق و نافذ، چرخه گرم کردن طولانیتر بیشترین اثرگذاری را دارند.

مقاومت

اگر از فرآیند القایی یکسانی برای دو قطعه فولاد و مس با اندازه یکسان استفاده کنید، نتایج متفاوتی به دست خواهید آورد. علت چیست؟ فولاد- در کنار کربن، قلع و تنگستن، مقاومت الکتریکی بالایی دارند. زیرا این فلزات مقاومت زیادی در برابر جریان دارند، گرما سریعاً ایجاد میشود. فلزات با مقاومت پایین مثل مس، برنج و آلومینیوم زمان بیشتری برای گرم شدن نیاز دارند. مقاومتپذیری با دما افزایش مییابد، بنابراین قطعه فولاد بسیار داغ نسبت به قطعه سرد، گرمایش القایی را بهتر میپذیرد.

طرح القاء کننده

میدان مغناطیسی متغیر مورد نیاز برای گرمایش القایی از طریق شارش جریان متناوب در القاگر ایجاد میشود. بنابراین طراحی القاگر یکی از مهمترین جنبههای کل سیستم محسوب میشود. القاگر با طراحی مناسب، الگوی گرم کردن مناسبی برای قطعه شما ایجاد کرده و بهرهوری منبع توان گرمایش القایی را به حداکثر میرساند، درحالیکه امکان گذاشتن و برداشتن قطعه را به سادگی هر چه تمامتر فراهم میکند.

ظرفیت منبع توان

اندازه منبع توان القایی مورد نیاز برای گرم کردن یک قطعه خاص را میتوان به سادگی محاسبه کرد. ابتدا، باید مشخص شود چه مقدار انرژی برای انتقال به موردنیاز است. این امر به جرم فلز، گرمای ویژه ماده، و افزایش دمای مورد نیاز بستگی دارد. اتلاف گرما از رسانا، همرفتی و تابش را نیز باید مدنظر قرار داد.

میزان تغییر گرمای مورد نیاز

بهرهوری گرمایش القایی برای کاربرد خاص، به میزان تغییر دمای مورد نیاز بستگی دارد. طیف وسیعی از تغییرات دمایی را میتوان ایجاد کرد؛ بهعنوان یک قانون ساده، بطورکلی با توان گرمایش القایی بیشتر میتوان میزان تغییر دما را افزایش داد.

1 دیدگاه در “گرمایش القایی چیست؟”